短信码登录

密码登录

获取短信验证码

获取短信验证码

2024-03-15

摘 要:18辊轧机工作辊止推轴承在使用过程中易损坏,通过分析发现主要是因为工作辊作用在止推轴承上的轴向力过大造成的,本文主要针对带钢板型呈楔形或镰刀弯、中间辊与侧支撑的作用力的因素讨论分析造成止推轴承损坏的原因,找到了延长止推轴承使用寿命的方法。结合机组运用的实际情况,经过相对应的优化措施改善后,能降低损坏率41.7%。

关键词:止推轴承;易损坏;轴向力;优化措施

0 引言

止推轴承在18辊冷连轧机中起到了阻止工作辊持续轴向移动的主要作用,避免因不利因素移动超出工艺使用范围,造成断带、断辊或者其它设备的损坏,可以说没有止推轴承,18辊轧机组无法正常轧钢。然而止推轴承在使用时存在受力大、使用环境差、损坏率高、损坏因素多、损坏时间不规律、生产过程中难以控制调整的缺点,因此降低止推轴承损坏率是具有紧迫性和难度的机组维护技术攻关工作,现在根据工艺原理和使用后效果作为参考依据,总结分析出相关的有利因素,用以指导止推轴承的使用。

1 带钢板型影响因素分析

带钢板型主要分两种情况易造成止推轴承损坏,横向切面呈楔形或者弯曲(镰刀弯、S弯)。

为确保轧制的带钢厚度一致,同一组工作辊的中心高度位置要保持不变,改变的是带钢形变量。当来料带钢存在横向厚度差,进入辊缝后轧制力必然会横向不对称分布,厚的一侧压下率大,轧制力大,工作辊单侧挠性变形,带钢从厚侧向薄侧跑偏[1],因工作辊与带钢表面接触存在摩擦力,使工作辊受到从厚侧趋向薄侧的轴向力而移动,止推轴承受力。

弯曲型带钢在前进方向受张力,带钢传动侧距离长,带钢往传动侧跑偏,反之则往操作侧跑偏,受工作辊与带钢之间受摩擦力的影响,工作辊产生轴向力向边部距离长的一侧移动,止推轴承受力[2]。轧制时带钢板型不规则,以质点的形式在平面上按照各种不规则类型延展拉伸,提前检测出带钢楔形、弯曲,通过控制好速度,弯辊、串辊等控制工艺,降低因板型异常产生的轴向力,可以有效避免止推轴承损坏。

2 中间辊影响因素分析

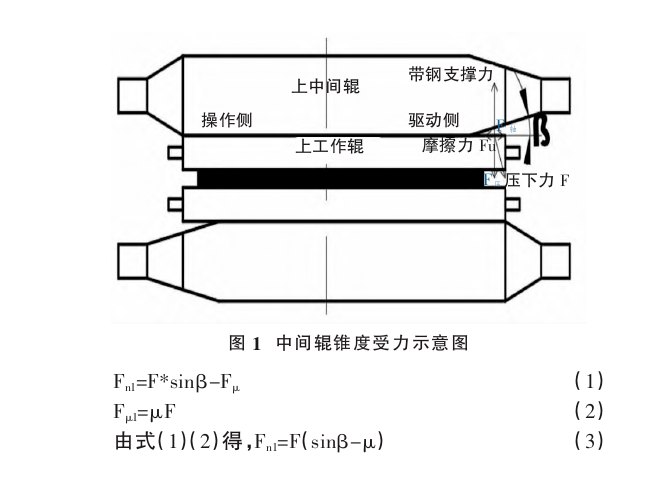

中间辊是一对带有单边锥度的辊子,可以轴向移动起到调节带钢板型、松紧、跑偏的作用,在此过程中有两个重要的影响因素使工作辊产生轴向力致使止推轴承损坏。上中间辊驱动侧带锥度,下中间辊操作侧带锥度,中间辊在压力状态下与工作辊完全贴合,以上中间辊与工作辊为分析对象,假设没有其它因素干扰的情况下压下力为F,对其进行轴向力分析[3],见图1。

F:压下力;Fn1:轴向合力;β:中间辊锥度角,并且β=[0,90°];μ:工作辊与中间辊、带钢的摩擦系数,经查资料,0.05<μ<0.11[4]。

由式(3)可知,工作辊轴向合力与压下力、锥度、摩擦系数均有直接关系,摩擦系数以及锥度确定,压下力增大,轴向力随之增大致工作辊轴向移动,止推轴承受力易损坏。当Fn1=0,得0.05<sinβ=μ<0.11,可算出2.9°≤β≤6.5°,在未有其它因素干扰的情况下工作辊在轴向上处于平衡状态,止推轴承受力为0;当Fn1>0时,sinβ>μ,工作辊朝着有锥度方向移动,止推轴承受力易损坏;当中间辊没有锥度,即sinβ=0,工作辊失去调节机制,完全依靠摩擦力阻止工作辊移动,带钢板型楔型或弯曲的情况下跑偏严重无法通过中间辊修正,工作辊产生轴向移动,止推轴承受力易损坏。

弯辊力使中间辊、工作辊发生挠性形变[5],弯辊力与压下力同向为负弯,反向则为正弯,随着轧制力的增加辊缝凸度明显趋于增大,所形成的带钢凸度明显增加[6]。负弯状态上中间辊两端向外侧顶起增大辊缝,如图2,带钢中间薄边部厚呈现出外圆弧状态,工作辊、中间辊与之状态楔合,工作辊在每个点上受压力与支撑力,在轴向上互相抵消,工作辊不会横移;正弯上中间辊将工作辊中心下压,如图3,带钢中间厚边部薄呈现内圆弧状态,工作辊、中间辊与之状态楔合,工作辊在每个点上受压力与支撑力,在轴向上互相抵消,工作辊不会横移。因此适当调整弯辊,有利于工作辊在轴向的稳定性,保护止推轴承不受损坏。

3 侧支撑影响因素分析

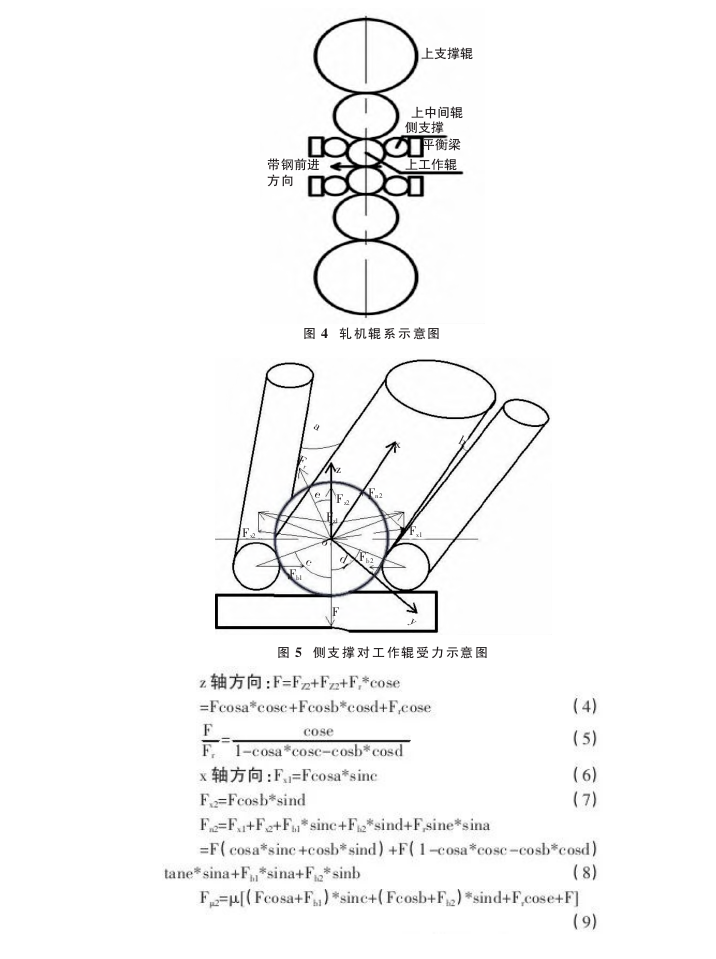

侧支撑主要在侧面支撑并阻止工作辊在轧制过程中随着带钢一起向前移动,侧支撑的受力主要来自于平衡梁与工作辊的推力。辊系示意图如图4,以上辊为研究对象,假设侧支撑水平,则工作辊在辊缝关闭后与侧支撑的静态受力状态如图5,在三维直角坐标系内对其静态力系进行计算:

F:压下力,Fx1、Fx2:出、入口侧支撑产生径向力;Fr:被轧带钢抗力;Fμ2:沿x轴的摩擦力;Fn2:工作辊轴向力;Fz2、Fz1:出、入口侧支撑沿z轴的分力;Fb1、Fb2:出、入口平衡梁支撑力;角a、b:侧支撑与工作辊轴向夹角;角c、d:侧支撑与工作辊径向夹角;角e:工作辊与轧制钢带抗力夹角;μ:带钢、侧支撑与工作辊以及工作辊与中间辊的摩擦系数,假设其均相等。

①由式(8)可知,侧支撑使工作辊产生轴向力的大小与压下力、平衡梁支撑力、工作辊与侧支撑径向上的夹角c和d、工作辊与侧支撑轴向上的夹角a和b以及角e有直接关系。角a、b、c、d、e∈[0,90°],在此区间范围内:

1)在径向上,cosa、cosb递减,压下力不变,轴向力减小;在轴向上,sinc、sind递增,压下力不变,轴向力递增。当a=b=0°,c=d=90°时,侧支撑产生轴向力为Fn2=0。

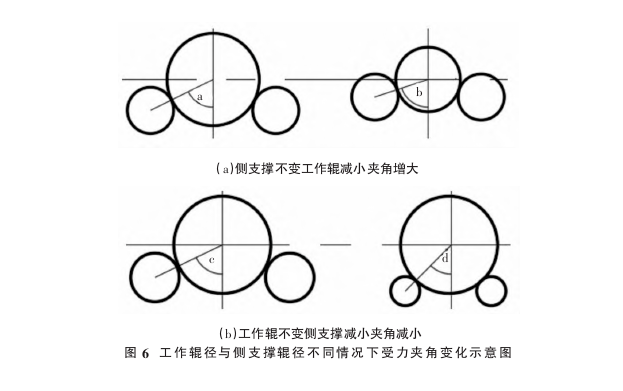

2)工作辊径与侧支撑辊径大小可以改变二者在径向上的夹角的大小,如图6,工作辊径减小或侧支撑辊径增大,则夹角减小,当a或b≠0,工作辊轴向力减小;工作辊径增大或侧支撑辊径减小,夹角增大,当a或b≠0,工作辊轴向力增大,因此小工作辊或大侧支撑有助于保护止推轴承。

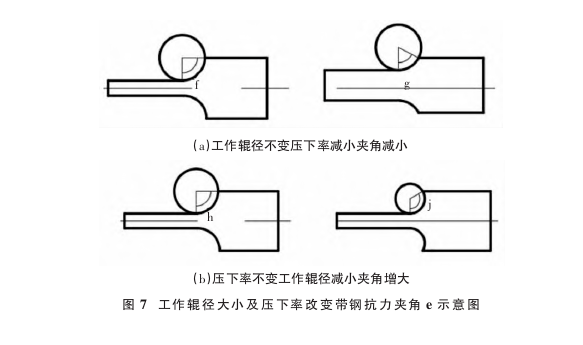

3)角度e与工作辊径及压下率有关系,工作辊径相等,压下率越大,角e越大,如图7(a)所示;压下率相等,工作辊径大,角e越小,如图7(b)所示。tane在区间内递增,因此增大工作辊径或减小压下率可以减小角e,从而降低工作辊轴向力,减小止推轴承的受力。

②结合中间辊锥度导致工作辊的移动关系可知,工作辊往中间辊锥度端移动,在调整侧支撑受力时,将有中间辊锥度端的侧支撑夹角调小,使该端侧支撑作用在工作辊的受力相较于另一端的大,工作辊会产生反向的轴向力抵消中间辊锥度产生的轴向力,当Fn1-Fn2≤Fμ2,即侧支撑、中间辊各自产生的轴向力差的绝对值小于等于摩擦力,则工作辊处于稳定状态,止推轴承不受力。

4 优化调整前后对比

通过工作辊轴向移动因素分析后,对各个产生不利因素的环节进行了优化改善,统计其中优化调整前、后各半年轧制钢种J5居多的损坏状况,见表1。

由表1可知,针对问题优化调整后:①每个机架的损坏总数都有所降低,整体下降率41.7%。②每种损坏类型都有所下降,其中磨损下降率22.7%明显。③磨损的损坏率至多,无论是调整前或后均在55%以上。

5 结束语

通过上述分析,得知止推轴承的损坏是多种因素互相参杂造成的,要确保止推轴承的使用寿命良好,必须严格控制工作辊产生轴向力的因素,根据分析结果提出了6条措施,可有效预防止推轴承损坏:

①少轧制呈楔形、镰刀弯等板型不良的带钢,或者提前检测,做好操作工艺调整,使工作辊平稳。

②优化中间辊锥度,原料入口的首个机架板型差,其中间辊锥度应,往后根据生产状态可依次减小。

③在生产操作过程中,控制好弯辊工艺,随时调整跑偏的工作辊。

④侧支撑与工作辊的辊径要适配,避免一大配一小;同时也要确保安装的侧支撑水平。

⑤侧支撑机械位在中间辊锥度端调整带呈夹角的状态,与中间辊锥度互相抵消轴向力。

⑥降低压下率或者使用较大的工作辊,尽量减小工作辊与带钢支反力的夹角。

【参考文献】

[1]李璐,张振林,肖斌.基于轧制过程中横截面面积变化的跑偏因子研究[J].钢研工程机械有限公司,2022,30(01):104-109.

[2]令狐克志,王洋,刘光明,等.冷轧过程中带钢楔形与跑偏关系模型研究[J].轧钢,2012,29(01):22-25.

[3]张艳娜,潘云飞.自纠偏辊形纠偏原理及设计浅析[J].现代冶金,2017,45(01):44-46.

[4]李庚唐.冷轧带钢时摩擦系数的确定[J].鞍钢技术,1981(05):47-48,36.

[5]陈兵,张雷,赵庆林.1420六辊冷连轧机工作辊止推轴承烧损原因分析与仿真[J].重型机械,2011(04):46-49.

[6]吴安民.弯辊力和轧制力对辊缝形状影响分析[J].冶金设备,2015(04):47-49.

来源:网络

(版权归原作者或机构所有)

1