短信码登录

密码登录

获取短信验证码

获取短信验证码

2024-01-17

吴新甫

随着水泥生产设备大型化,为保证物料提升设备的可靠性和减少传动系统所占用空间,提升机配置的减速机目前普遍选用直交圆柱齿轮减速机,如大型板链提升机、生料入窑提升机上,而且一般选用进口减速机,这类减速机造价昂贵,一旦发生故障,减速机制造厂家又往往要求整机拆卸下来,返厂维修,整个修理加上往返运输时间一般需要15~20d。如果减速机在水泥生产旺季时发生故障,对正常生产影响很大。2014年10月正值水泥生产旺季,SJ公司生料工段NSE1000提升机减速机发生故障,为了尽量减少故障对生产的影响,我们尝试对该减速机进行现场修复,并获得成功,避免了故障对生产经营造成重大的损失。

1 减速机故障现象及部位

NSE1000-28m提升机技术参数:输送能力为850t/h(1000t/h),输送高度为28.5m,电动机功率为132kW,减速机型号为B3HH14D-90 (带载辅传18.5kW),减速机品牌为FLENDER(弗兰德)。

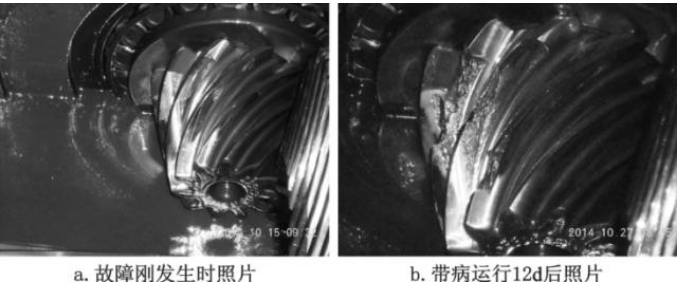

减速机在正常带载运行时声音异常,出现有节奏、低沉的啸叫声。减速机壳体明显温度高,用红外线测温枪测量,壳体表面温度达到58~65℃。停机拆开减速机检视孔发现,减速机一级锥齿轮啮合异常,表现为:在小锥齿轮工作面上出现明显压伤和轻微的点蚀现象。仅仅运行12d,重新开检视孔检查,减速机一级圆锥齿轮齿面出现明显剥落、崩齿现象,减速机已处于非常危险的工作状态。经过详细检查,二级斜齿轮副、三级斜齿轮副工作面正常,没有损坏现象。故障刚发生时及运行12d后的照片见图1。

图1 故障发生时及带病运行12d后的照片

2 故障初步判断及对策

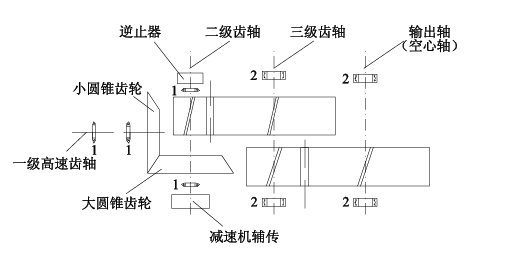

从2011年投产以来,该减速机一直正常运行,从目前检查情况看,减速机一级啮合齿轮副或轴承已经产生了严重故障 。减速机必须检修,否则,整台减速机面临报废的风险。由于正处于水泥销售旺季,为保证维修质量,减速机制造厂一再要求返厂大修,如果返厂大修,停机时间需要12d。经过研究讨论,为尽量减少故障对生产的影响,且我公司有维修国产同类型减速机的经验,故决定尝试修复该减速机。减速机传动结构示意见图2。

图2 减速机结构示意

1.圆锥滚子轴承;2.调心滚子轴承

3 维修方案的确定

减速机与提升机主轴连接方式为:减速机输出空心轴套挂在提升机头轮主轴上。减速机箱体为上下剖分式,在维修过程中,可方便拆下减速机箱体上盖。

维修难点有两个:

1)经过查阅资料可知,该减速机一级齿轮为格利森制弧齿锥齿轮传动,如何调整好这对齿轮副正确啮合是检修的关键点。据了解,某公司同类型减速机因检修不当,减速机检修后运行仅20d,这对齿轮副就报废了。为此,我们查阅资料和咨询有关专家,得出该齿轮副调整的要求是:一级齿轴轴向窜动量:0.01~0.035mm,两圆锥齿轮齿侧间隙为:0.03~0.05mm,在轻载情况下,两圆锥齿轮接触区的长度约为齿宽的一半,接触区位于齿宽中间,稍靠近齿轮小端位置。在小齿轮齿上,接触区应稍微靠近齿顶,在大圆锥齿轮上,接触区应稍微靠近齿根。

2)减速机齿轮副调整结束后,要求手动盘车,整个减速机应灵活运行。由于该减速机输出轴是套挂在提升机驱动主轴上,检修后,因提升机链条、链斗自重很大,如果手动盘车,会非常困难,即使通过辅传盘动减速机转动,也无法确定减速机是否转动灵活。经过讨论,有两种维修方案。

第一种维修方案为:将整个减速机从提升机主轴上拆下来维修,虽然解决了手动盘车问题,但这个维修方案会大大延长维修时间,很有可能影响到窑连续运行。

第二种维修方案为:减速机开箱后,临时将三级齿轴轴系吊出箱体,先调整好一、二级圆锥齿轮副符合啮合要求后,然后回装三级齿轴轴系,一、二、三级轴系全部重装后,根据二、三级斜齿轮接触情况,对三级齿轮轴进行必要调整,符合一般斜齿轮接触要求。经过研究讨论,确定采用第二种维修方案。

4 维修配件、工具准备及方案实施

根据该减速机故障发展状况,我们积极和设备制造厂专家沟通,根据专家意见准备好维修所需配件:小圆锥齿轮轴系、轴承、油封;调整一级齿轴轴承、二级齿轴轴承所需各种厚度薄钢垫片(0.02mm厚、0.05mm厚、0.10mm厚)、百分表、红丹粉。现场解体减速机所需的千斤顶、手拉葫芦、撬棍等。

1)维修备件采购到位后,保持生料均化库处于满库状态,计划生料磨停机20h,维修减速机。

2)在拆卸减速机过程中,发现二级齿轴两圆锥滚子轴承的滚子、滚道磨损严重,是减速机产生故障的根本原因,更换二级齿轴两圆锥滚子。

3)调整弧齿锥齿轮副过程:先把一级高速齿轴装入箱体,通过调整轴上螺母及垫片,调整其轴向窜动量为0.03mm﹔然后装入二级大锥齿轮,通过调整二级齿轴两圆锥滚子两侧的薄垫片来调整大、小锥齿轮的啮合状态。在不盖减速机上盖的情况下,一级齿轴、二级齿轴的轴承端盖要临时装在下箱体上,方便轴承调整。齿侧间隙的检查:固定好一级高速齿轴,然后在适当位置安装一只百分表,转动大锥齿轮,检查齿侧间隙。齿侧间隙基本合格后,在小锥齿轮工作面上涂上红丹油,转动大、小锥齿轮,检查齿面接触情况。调整结束后,手动盘车,大、小锥齿轮应正、反运转自如。

4)调整后锥齿轮副啮合参数:一级齿轴轴向窜动量:0.02mm,两圆锥齿轮齿侧间隙为:0.05mm。齿面接触情况:两圆锥齿轮接触区的长度约为齿宽70%,接触区位于齿宽中间略靠小端位置。

5)在不装三级齿轴的情况下,盖上减速机上盖,把紧减速机上、下盖(装一半连接螺栓)轴承端盖,手动正反转动锥齿轮副,用着色法检查齿面接触情况,同时锥齿轮副应转动非常灵活,无任何阻滞现象。

6)重新拆下上盖回装三级齿轴系,然后按通用检修规范,将减速机全部组装好,整个维修时间为16h,比计划时间缩短了4h。

5 减速机试车及运行

1)减速机检修结束后,按规定加好润滑油,即进行提升机空车试运行,试运行时间1h,检查减速机振动值、噪音、温升均正常。随即提升机投入正常生产。

2)由于是一对新弧齿锥齿轮工作,为了让新齿轮进行跑合,生料辊压机投料量由正常的290t/h左右降为260t/h,减速机在带载运行的情况下,低沉的啸叫声消失,减速机壳体温度为48~50℃。

3)正常生产8d后,开减速机检视孔检查,减速机各齿轮啮合正常,因此,生料辊压机投料量恢复到290t/h。

4)在随后的生产过程中,遇生料满库,要求开检视孔检查减速机运行情况,运行30d后,锥齿轮副啮合情况见图3。

图3 运行30d后圆锥齿轮副照片

6 结束语

经过近1年的连续生产运行,减速机处于正常运行状态(为确保该减速机正常运行,2015年9月停产期间,该减速机返厂进行保养性维修)。这次减速机事故的处理,避免了公司大的经济损失,提高了应对设备突发事故的能力,对降低生产成本有积极作用。

来源:《水泥》

(版权归原作者或机构所有)

1